Главное меню:

- Главная

- КАТАЛОГ

- ХОМУТЫ ЦЕНА

- ПРАЙС + ФОТО

- ДОСТАВКА

- КОНТАКТЫ

- СПРАВОЧНАЯ

ТУ на хомуты

1. Основные параметры и характеристики

1.1. Внешний вид хомута, основные параметры и размеры деталей должны соответствовать требованиям настоящих технических условий.

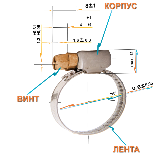

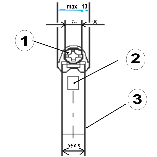

1.2. Основные параметры и размеры хомутов приведены на рис. 1 и на рис. 2.

1. Головка винта C7 Размер под ключ 7мм., крестовидный и плоский шлиц, мaтериал тип W1 или W2, кроме того для головки типа Philips по DINENISO4757-H2 углубление всередине 3 ±0,3 мм.

2. Опозновательные признаки: эмблема,типоразмер, в случае нержавеющей стали: тип согласно табл. 5.

3. Лента завальцована с обеих сторон.

1.3. Резьба на ленте хомута формируется методом пластичного деформирования.

1.4. При любом направлении вращения винт должен оставаться внутри корпуса, вывинчивание не допускается.

1.5. При испытании по п. 4.1 момент начала поворота винта не должен превышать 0,7 Н.м., вращающий момент холостого хода не должен превышать 0,4 Н.м. Минимальный вращающий момент до разрушения (срыва) должен выполнять требования в таблице 1.

1.6. Наработка на отказ не менее 25 циклов при затяжке номинальным моментом.

2. Требования к сырью, материалам, покупным изделиям.

2.1. Детали хомута должны изготавливаться из углеродистой стали, либо другой не снижающей показатели качества, установленные настоящим ТУ.

2.2. Каждая составляющая часть зажима должна соответствовать требованиям по коррозионной стойкости для указанного класса в соответствии с табл. 2. Материал хомута должен также соответствовать требованиям таблицы 3.

2.3. Поверхности деталей хомута должны быть чистыми, без следов коррозии, заусенцев, трещин и вмятин.

3. Комплектность.

3.1. Хомут состоит из ленты с резьбой, корпуса и специального затяжного винта.

3.2. Хомуты должны поставляться при D max.

4. Маркировка.

4.1. На ленте каждого хомута должна быть нанесена методом чеканки следующая маркировка:

- типоразмер (диапазон рабочих диаметров) хомута;

- тип материала;

4.2. На корпусе замка каждого хомута должна быть нанесена методом чеканки следующая маркировка:

-товарный знак предприятия изготовителя (при наличии).

4.3. Маркировка коробок из гофрокартона (потребительской тары) осуществляется с помощью ярлыков-этикеток, наклеенных на торцевую часть коробки.

4.4. Маркировка каждого транспортного места должна содержать:

- наименование предприятия-изготовителя (или штрих-код);

- товарный знак;

- обозначение и наименование хомутов;

- количество хомутов в коробке;

- другую информацию по согласованию с заказчиком.

5. Требования безопасности.

5.1. Края ленты имеют предохранительную фаску, без острых углов, свободный конец ленты должен быть травмобезопасным.

5.2. Для обеспечения безопасности соединения, необходимо оптимизировать подбор типоразмера хомута таким образом, чтобы в затянутом положении свободный конец ленты был минимален.

Методы контроля.

Все испытания шланговых хомутов осуществляются в состоянии (диаметре) поставки, при температуре 23○С. Допустимая погрешность оборудования 4% от максимальных значений, получаемых при измерениях.

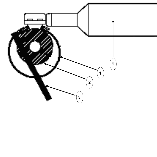

Свободный вращающий момент (момент холостого хода), и вращающий момент срыва (прокручивания винта). Для проверки работоспособности установить хомут на стальной оправке с направляющей, удерживающей хомут на месте (Рис.3).

Рис. 3. Пример измерения свободного вращающего момента и вращающего момента срыва.

1 – Хомут для крепления рукава к патрубку;

2 – Оправка из стали;

3 – Направляющая;

4 – Динамометрический ключ;

Диаметр оправки должен быть равен минимальному диаметру зажима в соответствии с указанным размером.

Вращающий момент до начала поворота винта не более 1.0 Н.м., вращающий момент холостого хода не более 0,8 Н.м.

Продолжите испытание, и вращайте винт до прокручивания (срыва) и зарегистрируйте максимальное усилие. Уменьшив его на 1 Нм., получите величину, которая не должна быть меньше рекомендуемого момента затяжки.

6. Транспортирование и хранение.

6.1. При транспортировке должны соблюдаться условия, предохраняющие хомуты от механических повреждений, воздействия влаги и химически активных веществ, приводящих к несоответствию эталонным образцам внешнего вида.

6.2. Хомуты в коробках из гофрокартона должны храниться в помещениях, соответствующих группе С ГОСТ 15150 при складировании не более чем в три яруса.

7. Указания по эксплуатации.

7.1. Подбор типоразмеров хомутов для промышленного использования должен осуществляться экспериментальным путем с учетом конструкции шланга, величины изменения наружного диаметра в свободном и обжатом состоянии, что особенно важно для толстостенных неармированных шлангов и трубок из пвх.

7.2. Момент скручивания (разрушения), и максимальный момент затяжки приведены в табл.1.

7.3. Момент затяжки при монтаже должен обеспечивать стабильную герметизацию соединения в рабочем диапазоне температур и не должен превышать указанный в Табл. 1 «максимальный момент при монтаже». Для хомутов типоразмеров 10-16 и выше рекомендуемый момент затяжки равен максимальному при монтаже минус 1 Nm.

Типоразмеры хомутов "d" |

Тип материала |

Момент затяжки, Nm |

|

| максимальный при монтаже |

до разрушения, не менее |

||

8 до 12 |

W1-W5 |

2,0 |

3,0 |

10 до 16 |

W1-W5 |

2,5 |

3,5 |

От 12-22 по 20-32 |

W1-W5 |

3,0 |

4,0 |

Свыше 20-32 |

W1-W5 |

4,0 |

5,0 |

8. Коррозионная классификация.

8.1. Испытание согласно SS-ISO 9227 в аэрозольном солевом тумане.

Результаты проведенных испытаний согласно SS-ISO 9227 в аэрозольном солевом тумане приведены в табл. 2. Соответствие материалов, коррозионная стойкость которых указана в табл. 3, типам обозначения на ленте хомута приведены в табл. 5.

Класс |

Обозначение |

Материал |

Время до появления ржавчины в соляном тумане, час, не менее. |

S20 |

W1 |

Алюцинк (алюминизированная сталь), лента |

140 |

S30 |

W2 |

Все части (кроме винта) из хромистой стали 1.4016 по SS-EN 10 088-1 |

200 |

S50 |

W4-W5 |

Все части – хром-никелевая сталь1.4301-1.4401 |

400-500 |

Тип | Винт | Корпус | Лента |

W1 | Cq 16 DIN 1654 или аналогичная сталь | Гальванизированная сталь | Сталь с минимальным |

W2 | Хромистая сталь 1.4016 (AISI 430) по EN 10088-2 или аналогичная нержавеющая сталь | ||

W4 | Хром-никелевая сталь 1.4301 (AISI 304) по EN 10088-2 или аналогичная нержавеющая сталь | ||

W5 | Хром-никелевая сталь 1.4401 (AISI 316) или 1.4571 ( AISI 316 Ti) по EN 10088-2, пригодная для работы в морской воде, трудно намагничивающаяся. | ||

Хомуты, сделанные из материала, соответствующего W1: лента из специально подготовленной углеродистой стали «Алюцинк», другие компоненты гальванизированы по DIN 50 961.Мин. толщина слоя 8 мкм.

Хомуты, сделанные из материала, соответствующего W2: лента и корпус из хромоникелевой стали, винт гальванизирован по DIN 50 961.Мин. толщина слоя 8 мкм.

Хомуты, сделанные из материала соответствующего W4 и W5: лента, корпус и винт из хромоникелевой стали.

9. Сертификация.

9.1. Настоящие Технические условия разработаны на основе ГОСТ 2.114 – 95 (издание март 2001г. с Изменением №1), шведского стандарта SS 2298 E и германского DIN 3017-1.

9.2. Продукция соответствует DIN 3017.1